Найпоширеніші опції для роботи зі спеціальними атмосферами та надвисоким вакуумом:- Повністю контрольована атмосфера інертного газу в камері вакуумної печі

- Хімічно активні гази (H2, CO, CO2, H2S, H2O, CH4 & C2H4 та ін. за запитом)

- Вакуумні насоси

- Парціальний тиск

- Камера допалювання (термічна, каталітична або з активним полум'ям пропану)

- Спеціальна атмосфера в металевій реторті в стандартних камерних печах

- Карбідокремнієві плитки для захисту в стандартних камерних печах

1. ПОВНІСТЮ КОНТРОЛЬОВАНА АТМОСФЕРА ІНЕРТНОГО ГАЗУ В КАМЕРІ ВАКУУМНОЇ ПЕЧІ

Стандартні вакуумні печі GLO, LHT, HTK, HBO, HTBL і V-L обладнуються системою контролю інертного газу за замовчуванням. Можливе підключення додаткових газів.

Залежно від розміру і максимальної температури доступні напівавтоматичне керування витратою газу або автоматичне керування через PLC.

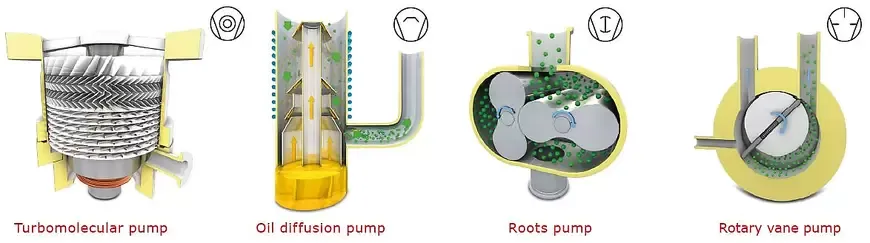

Для всіх вакуумних печей доступні різні вакуумні насоси, такі як роторно-лопатевий, Рутса, масляний дифузійний і турбомолекулярний насос. У деяких випадках вакуумний насос обов'язковий для забезпечення безпечної роботи печі.

2. ХІМІЧНО АКТИВНІ ГАЗИ (H2, CO, CO2, H2S, H2O, CH4 & C2H4 ТА ІН. ЗА ЗАПИТОМ)

Усі вакуумні камери печі можуть бути модифіковані для безпечної роботи з газами H2, CO, CO2, H2S, H2O, CH4 or C2H4.

Для використання хімічно активних газів піч має бути повністю автоматизована і містити такі елементи:

- Контроль SIEMENS S7-300 з панеллю TP1900 або WinCC

- Система подачі інертного газу (азот або аргон) з регулятором масової витрати

- Система подачі хімічно активного газу з регулятором масової витрати

- Датчик концентрації хімічно активного газу

- Камера допалювання

- Балон із газом для продування камери

- Деталі, пов'язані з безпекою, мають відповідати стандарту SIL 2

З міркувань безпеки система подачі газів у піч спроектована відповідно до стандарту EN 746-3. Цей стандарт обумовлює, що кисень із печі має бути видалений до початку нагрівання і подачі газів. На додаток до цього проводиться моніторинг усіх датчиків. У разі небезпечної ситуації мають бути вжиті заходи, наприклад, продування печі інертним газом, що зберігається в захисному балоні.

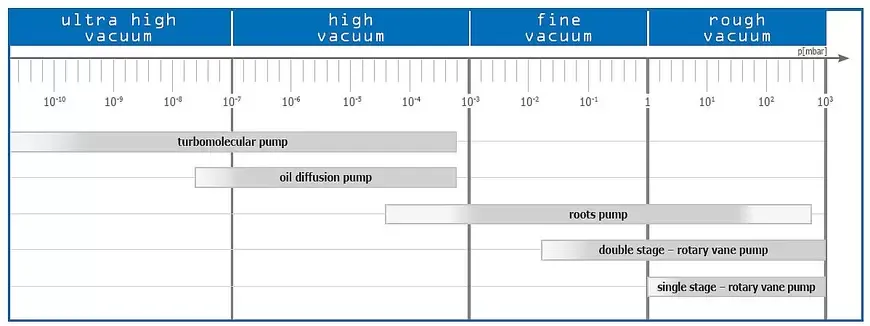

3. ВАКУУМНІ НАСОСИ

Чотири різні технології вакуумних насосів, описаних нижче, дають змогу досягти різних рівнів вакууму. Їх граничний рівень вакууму може бути визначений методом випробування стандартом PNEUROP, де фланець з'єднання заглушений і тиск вимірюється на закритому фланці насоса. Після під'єднання цих насосів до пічної системи на граничний рівень вакууму і час, за який його можна досягти, впливатиме низка чинників: матеріали, чистота камери, швидкість десорбції внутрішніх поверхонь, газовиділення зі зразка або інших предметів у камері печі та швидкість витоку.

Швидкість натікання печі визначається і вимірюється Carbolite Gero. Усі ущільнення ретельно підібрані таким чином, щоб забезпечити мінімально можливу швидкість натікання. Усі вакуумні пристрої очищаються перед складанням. Не може бути проконтрольоване лише газовиділення зі зразка клієнта, чистота в лабораторії або вологість навколишнього повітря. Однак Carbolite Gero проєктує свої вакуумні системи таким чином, щоб для чистих, холодних, сухих і порожніх умов усередині печі зазначений робочий вакуум досягається за визначений клієнтом час. Додатково, піч з високим вакуумом необхідно завжди продувати інертним газом. Час відкритої печі має бути зведений до мінімуму для зменшення впливу забруднення навколишнього повітря.

Турбомолекулярний насос складається зі статорів між кількома високошвидкісними роторами. Швидкість обертання становить понад 90 000 обертів на хвилину і стає порівнянною зі швидкістю руху частинок, даючи змогу газу проходити через насос. У поєднанні з форвакуумним насосом стає можливим досягти високого вакууму і навіть вище. Турбомолекулярні насоси є найзручнішими і найчастіше використовуваними насосами для роботи в умовах високого і надвисокого вакууму. Дуже висока чистота атмосфери камери печі досягається тому, що насос легко видаляє важкі, повільні частинки, як-от вуглеводні, і підтримує високу швидкість, необхідну для видалення легких, швидкорухомих частинок.

Масляні дифузійні насоси не містять рухомих частин. Принцип дії ґрунтується на швидкому, низхідному русі парів оливи, що захоплюють молекули повітря в форвакуумний насос. У нижній частині насоса масло нагрівається і випаровується для отримання парів масла, необхідних для цього процесу. Пар масла переміщує вгору і спрямований вниз знову через клапани розбризкувачів. Високого вакууму можна досягти з дуже високою швидкістю відкачування; однак, незважаючи на це, деякі молекули олії все ж таки потрапляють у камеру печі. Насос Рутса призначений для термообробки в середовищі середнього вакууму. У всмоктувальній камері насоса не використовується мастило. Принцип роботи заснований на обертанні двох роторів, щільно підігнаних один до одного. Ротори виготовлені з високою точністю, так що між самими роторами, а також між роторами і стінками всмоктувальної камери майже не залишається вільного простору. Цей насос використовується в поєднанні з форвакуумним насосом.

Роторно-лопатевий насос використовується як форвакуумний насос. Це найпоширеніший тип насоса. Він може бути як одноступеневим, так і двоступеневим і може працювати проти атмосферного тиску. Швидкість обертання насоса становить близько 1500 об/хв. У всмоктувальній камері насоса використовується мастило. Циліндричний ротор з лопатями, обертаючись, витісняє газ назовні, даючи змогу створити низький вакуум у робочій камері печі або досягти межі середнього вакууму.

За запитом також можуть надаватися спеціальні насоси, наприклад для роботи з реактивними газами. У цьому випадку можуть застосовуватися насосні установки без використання мастила або з використанням спеціального мастила. Також для спеціальних галузей застосування компанія пропонує діафрагмові, кріогенні, геттерно-іонні насоси тощо.

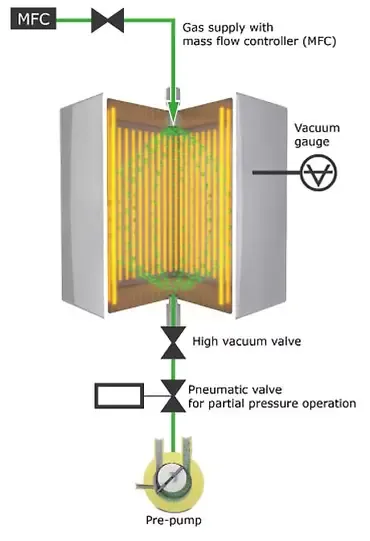

4. ПАРЦІАЛЬНИЙ ТИСК

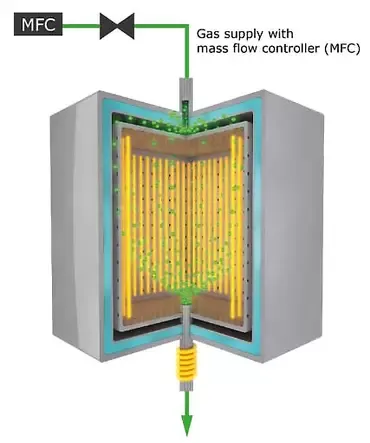

Парціальний тиск передбачає певний потік газу за певного рівня вакууму всередині печі. Для контролю парціального тиску використовується Siemens PLC з масовим регулятором потоку і регульованим клапаном виходу газу.

Вхідні подача і тиск газу можуть бути відрегульовані оператором через PLC. Масовий регулятор витрати контролює подачу газу. Пневматичний клапан перед роторно-лопатевим насосом відкривається і закривається, підтримуючи необхідний тиск вакууму всередині печі. Тиск можна встановити між 10 і 1000 мбар. Можливе використання інших насосів для забезпечення нижчого парціального тиску. Зазвичай для регулювання парціального тиску газу використовують одноступеневі або двоступеневі роторні лопатеві насоси.

Схематичне креслення пристрою парціального тиску в автоматичній печі. Програмне забезпечення регулює кут відкриття пневматичного керованого кульового крана таким чином, що тиск, виміряний вакуумметром, підтримується під час процесу термообробки. Тиск вакууму, так само як і подача газу, можуть бути відрегульовані індивідуально оператором через PLC.

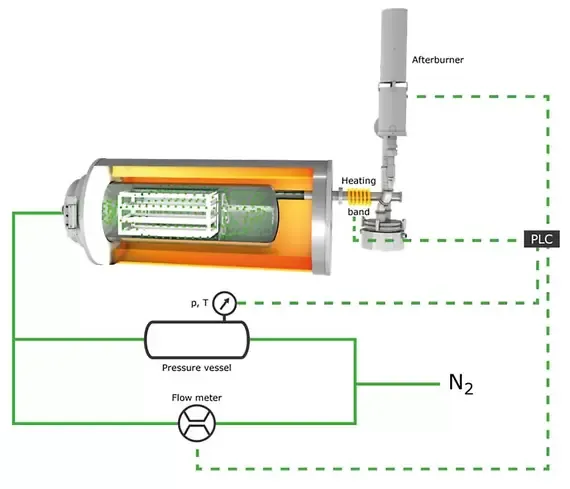

5. КАМЕРА ДОПАЛЮВАННЯ (ТЕРМІЧНА, КАТАЛІТИЧНА АБО З АКТИВНИМ ПОЛУМ'ЯМ ПРОПАНУ)

Кілька рішень допалювача доступні для більшості печей. Для вакуумних камерних печей найбезпечнішою обробкою газів, що відходять, є активна допалювальна камера з метановим або пропановим полум'ям. Щоб уникнути конденсації горючих або піролізних газів, рекомендується використовувати патрубок для відведення нагрітого газу між піччю і допалювачем. З цією принциповою схемою необхідне мінімальне обслуговування системи відведення газів.

6. СПЕЦІАЛЬНА АТМОСФЕРА В МЕТАЛЕВІЙ РЕТОРТІ В СТАНДАРТНИХ КАМЕРНИХ ПЕЧАХ

Для не газонепроникних печей використання модифікованої атмосфери ускладнене. За рахунок продування камери інертними газами неможливо досягти низького вмісту кисню.

У низці стандартних термошаф HTMA (до 700°C) рівень кисню можна знизити до 50 ppm, оскільки це обладнання вирізняється наявністю камери, що щільно закривається, з герметичними звареними швами, двох голчастих клапанів з витратомірами та безповоротних клапанів.

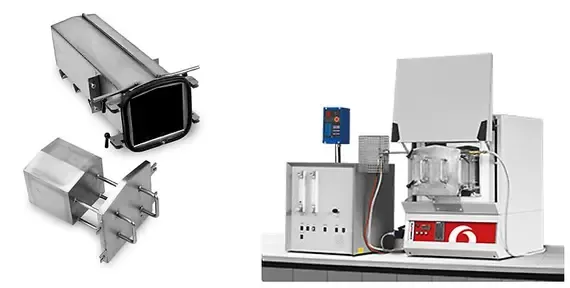

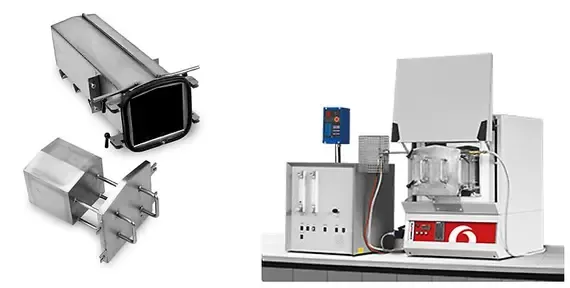

Для стандартних камерних печей CWF і GPC за атмосферного тиску і за температури до 1150°C можливе використання газонепроникної металевої реторти, використовуваної зі знімними передніми дверцятами з теплоізоляцією. Вхід і вихід для газів розташовуються спереду реторти. Можливе досягнення рівня кисню в реторті до 30 ppm. Необхідно замовляти піч і реторту разом, оскільки піч модифікується для можливості роботи як з ретортою, так і без неї.

Також є металева реторта зі знімною кришкою, встановленою в піщане ущільнення у верхній частині бази. Впускне і випускне газові з'єднання розташовані в передній частині печі та використовують прорізи в дверцятах.

7. КАРБІДОКРЕМНІЄВІ ПЛИТКИ ДЛЯ ЗАХИСТУ В СТАНДАРТНИХ КАМЕРНИХ ПЕЧАХ

Карбідокремнієві плитки використовують у печах для захисту нагрівальних елементів від газів, що виділяються під час нагрівання образів.

Прилади з спеціальною атмосферою та надвисоким вакуумом

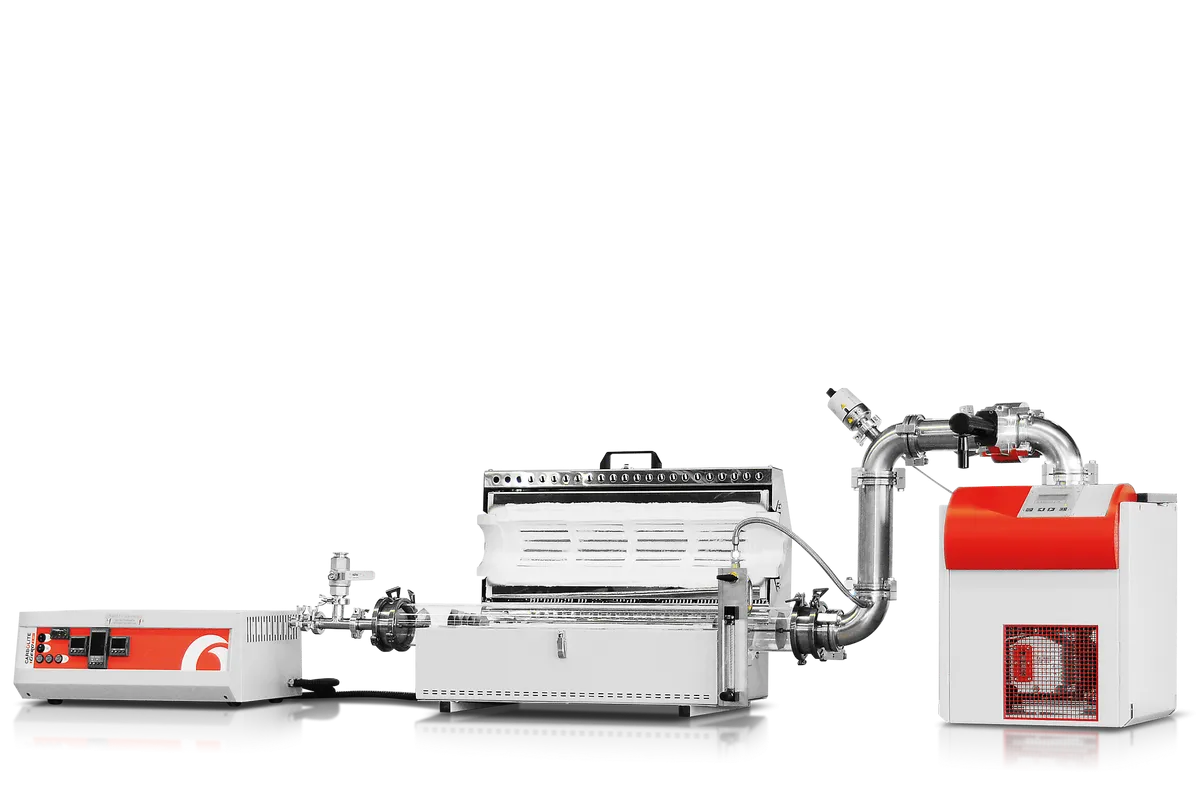

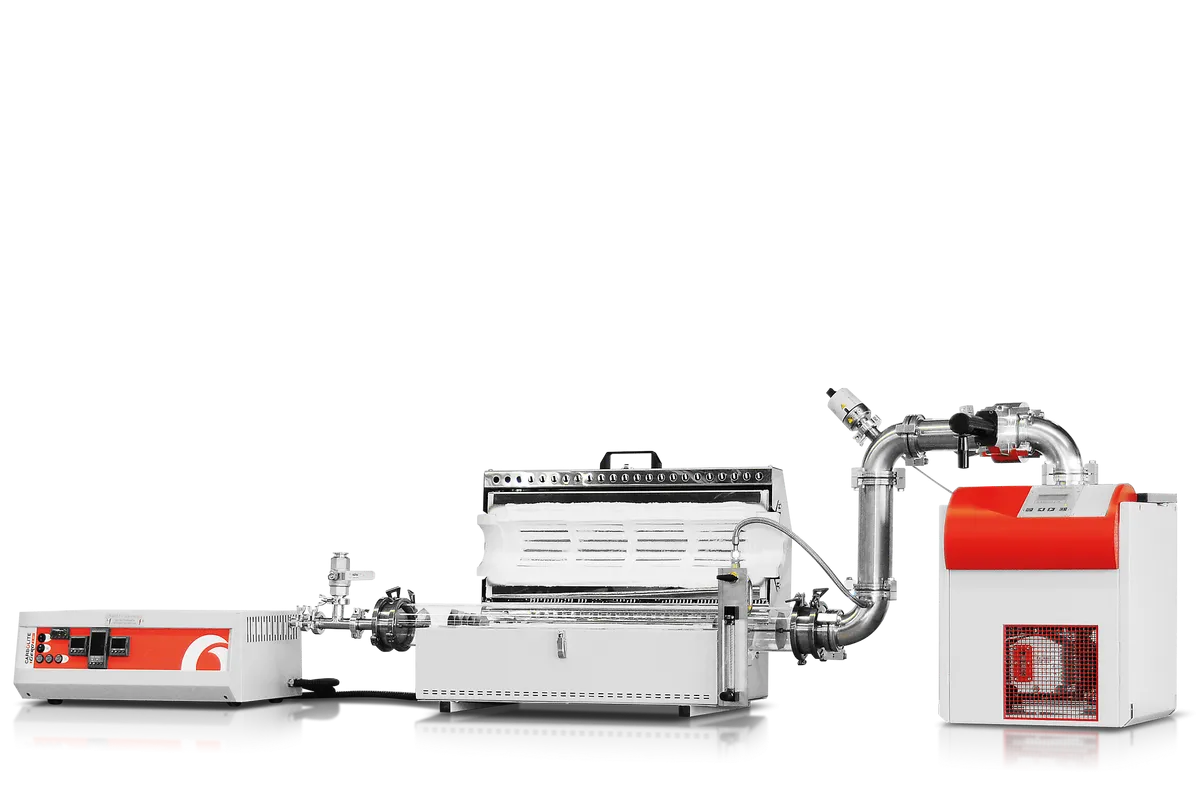

Вакуумні камерні печі серії HTK з повною відповідністю EN 746-3 обладнанням SIL2 для безпечної роботи з воднем до 100% за температури до 2200 °C. Реактивні гази H2, CO, CO2, H2S, H2O, CH4 та інші доступні за запитом.

Воднева трубчаста піч HTRH 18/100/600 з довжиною зони нагріву 600 мм і максимальною температурою 1800 °C. Ці печі дають змогу виконувати термообробку в середовищі чистого водню. Усі заходи безпеки згідно з EN 746-3 реалізовані відповідно до стандарту SIL2. Інші гази за запитом.

Спеціально розроблена GPCMA/174, оснащена додатковою ретортою, що відповідає вимогам AMS 2750G Клас 1/Тип A для видалення сполучного і спікання для прикладних завдань адитивного виробництва (Арт. № 735056)

Трубчаста піч з вісьмома зонами AZ 13/32/360 з довжиною нагріву 360 мм до 1350 °C з додатковим турбомолекулярним насосом, контрольованим із сенсорної панелі Siemens PLC

Стандартна трубчаста піч HZS 12/600 з опцією турбонасоса і контролем інертного газу

Для не газонепроникних печей використання модифікованої атмосфери ускладнене. За рахунок продування камери інертними газами неможливо досягти низького вмісту кисню.

Для не газонепроникних печей використання модифікованої атмосфери ускладнене. За рахунок продування камери інертними газами неможливо досягти низького вмісту кисню.