Тведомеры Роквелла

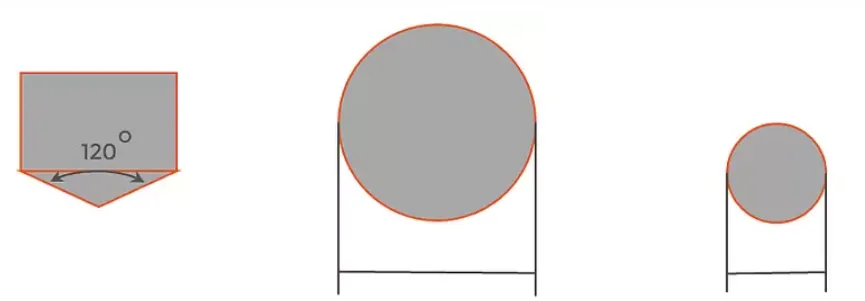

| 120°

АЛМАЗНЫЙ КОНУС HRA, HRC, HRD, HR 15 N, HR 30 N, HR 45 N | Ø 3.175 ММ

ЗАКАЛЁННЫЙ СТАЛЬНОЙ ШАР HRE, HRH, HRK | Ø 1.5875MM

ЗАКАЛЁННЫЙ СТАЛЬНОЙ ШАР HRB, HRF, HRG, HR 15 T, HR 30 T, HR 45 T, HR Bm, HR Fm |

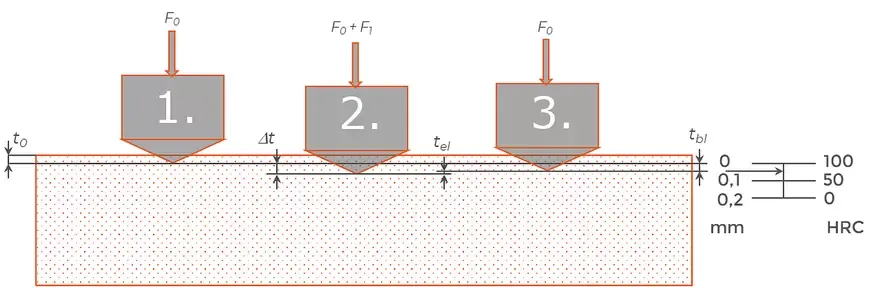

- Сначала индентор вдавливается в поверхность образца с определенной предварительной нагрузкой F0. Это делается для того, чтобы исключить влияние поверхности на значение твердости, например, слоев окалины, упрочнений и т.п. При этой предварительной нагрузке индентор сначала проникает в образец на расстояние t0. Для создания предварительной испытательной нагрузки образец обычно прижимают к индентору до тех пор, пока не будет приложена необходимая испытательная нагрузка.

- На втором этапе прикладывается дополнительная испытательная нагрузка F1. Теперь индентор проникает в образец на дополнительную величину Dt. Дополнительная испытательная нагрузка должна применяться (начиная с предыдущей нагрузки) без ударов или вибрации и без перепадов в течение 2-8 с и должна поддерживаться постоянной в течение 4±2 с.

- На третьем этапе нагрузка снова снимается до предыдущей нагрузки F0. Индентор перемещается обратно вверх за счет упругой части деформации tel так, что остаточная глубина индентора составляет tbl. Значение твердости либо отображается непосредственно на твердомере, либо может быть рассчитано по измеренной глубине вдавливания.

t0 = глубина вдавливания при испытании с предварительной нагрузкой F0

t0 = глубина вдавливания при испытании с предварительной нагрузкой F0

Δt - дополнительная глубина вдавливания за счет дополнительной испытательной нагрузки F1

tel = упругая обратная деформация при снятии предварительной нагрузки F0

tbl = постоянная глубина индентора после разгрузки от предварительной нагрузки F0

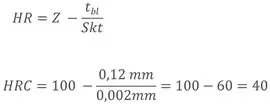

РЕЗУЛЬТАТЫ ИСПЫТАНИЯ НА ТВЕРДОСТЬ ПО РОКВЕЛЛУ

Результат испытания на твердость по Роквеллу определяется следующим образом:

В методе HRC Z равен 100, а цена деления шкалы Skt - 0,002 мм. Если измерить глубину постоянного вдавливания 0,12 мм, то твердость по шкале Роквелла С составит 40 HRC.

В соответствии с DIN EN IS 6508-1 результат испытания на твердость по Роквеллу изображается следующим образом:

60 HRC W ⇒ значение твердости по Роквеллу

60 HRC W ⇒ Общая маркировка "Твердость по Роквеллу"

60 HRC W ⇒ обозначение шкалы твердости

60 HRC W ⇒ Обозначение материала индентора в случае использования шарика (не показано для алмазного конуса)